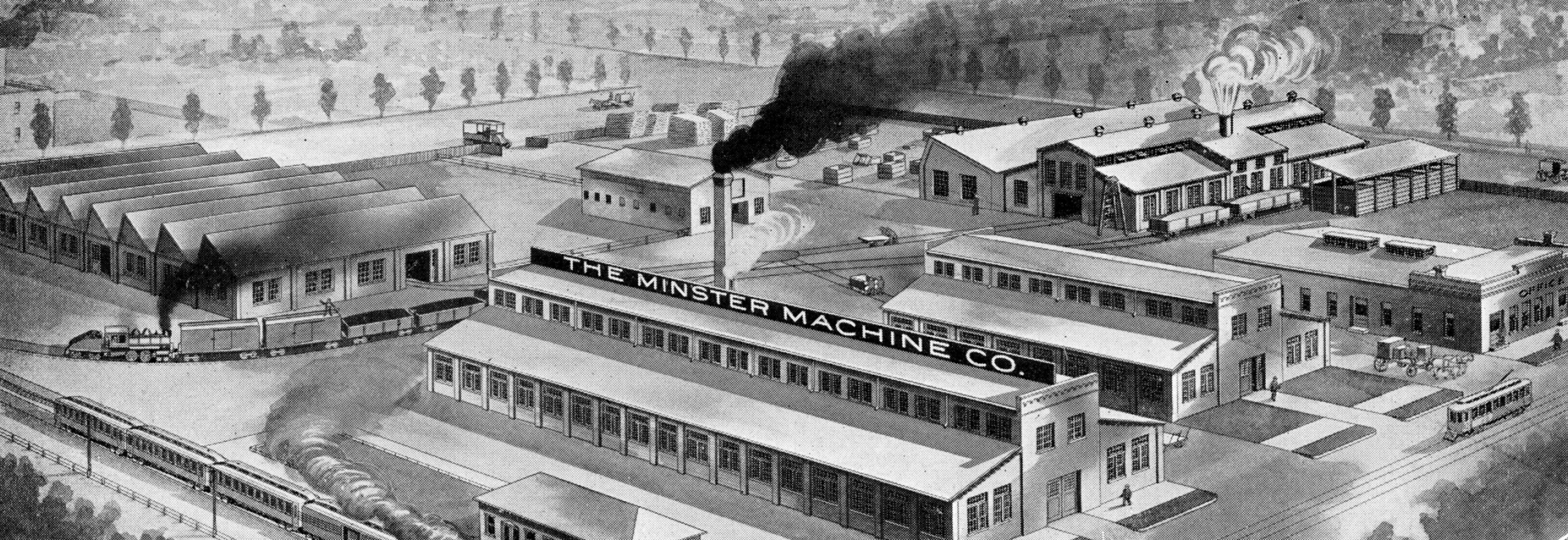

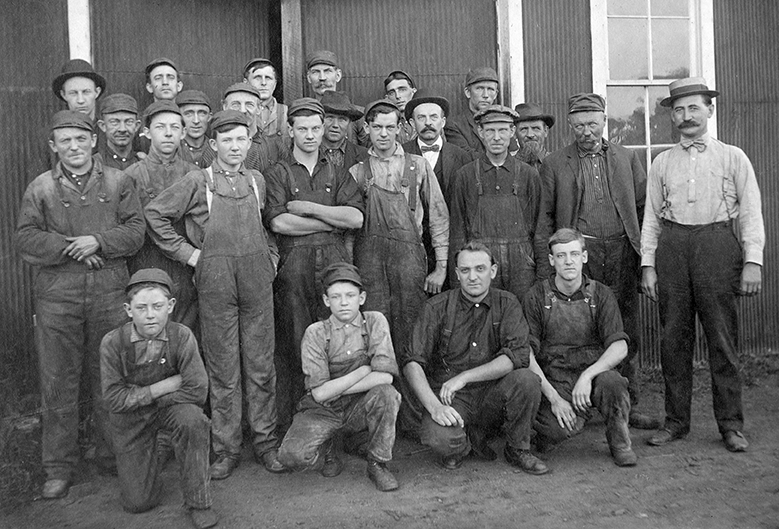

Anton Herkenhoff und Joseph Dues begannen im Mai 1896 eine Partnerschaft. Die beiden Männer eröffneten Dues und Herkenhoff Machine Works, aber im November desselben Jahres hatte Dues seinen Anteil an der Partnerschaft verkauft und Anton nannte das Unternehmen um in „The Minster Machine Company.“

Ein Ölboom in West-Ohio um die Jahrhundertwende gab dem Unternehmen einen Großteil seines frühen Geschäfts, darunter eines seiner ersten Produkte – Fields Pumping Power. Der Mechanismus ermöglichte das gleichzeitige Bohren von bis zu 30 Ölbohrungen.

1901 wurde die Minster Machine Company offiziell gegründet. Frank Herkenhoff war Hauptinvestor der neuen Gesellschaft. Zu den ersten leitenden Angestellten gehörten Charles Herkenhoff, Präsident; Colston Dine, Vizepräsident; John Eiting, Sekretär-Kassenführer; und Anton Herkenhoff, Geschäftsführer.

Viele der flachen Ölbrunnen, die in dem Gebiet gebohrt wurden, litten unter ausgefallenen Kupplungen, und als sie zur Reparatur zu Minster Machine gebracht wurden, untersuchte Anton Herkenhoff die Fehler und erfand eine verbesserte Reibkupplung, die 1905 patentiert wurde.

Für das nächste Jahrzehnt hat sich das Unternehmen auf große und kleine Kupplungen für Benzinmotoren sowie auf eine Vielzahl von Riemenscheiben und zugehörigen Kraftübertragungsgeräten spezialisiert.

1912 stellte Minster sowohl die Herken- als auch die Herken Junior-Kupplungs- und Riemenscheibensysteme her. Diese Kupplungen wurden hauptsächlich in der Benzinmotorindustrie verwendet und trieben die Antriebswellen, die viele der heutigen Hersteller antreibten.

1916 trat Minster mit seiner „Hi Duty Drill Press“ in die Werkzeugmaschinenindustrie ein. Die robusten Maschinen wurden in einer Vielzahl von Größen gebaut und für schwere Bohranwendungen eingesetzt.

In den 1920er Jahren verkaufte Minster seine Bohrpressenlinie und trat mit der Produktion einer Pressenbremse in die Blechindustrie ein. Das Projekt war jedoch von kurzer Dauer, da das Management die fortschrittliche Kupplungstechnologie von Minster im Bereich der mechanischen Stanzpressen als viel besser einschätzte.

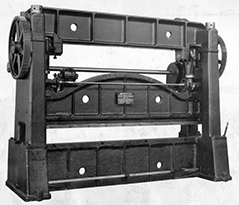

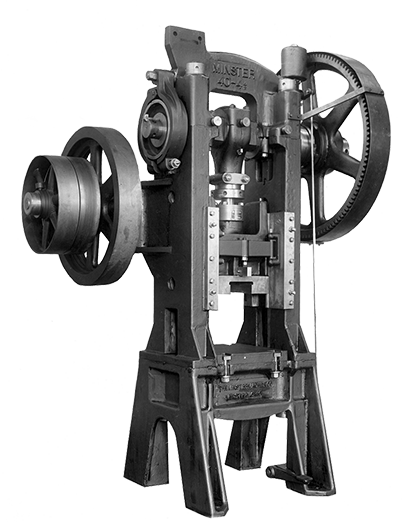

Die erste mechanische Minster-Presse wurde 1926 hergestellt. Die 45-Tonnen-Presse (OBI) war Teil einer Einführungsserie von OBI-Pressen in verschiedenen Größen. Die erste Presse, eine Nr. 5, war mit der patentierten Kupplungstechnologie von Minster ausgestattet.

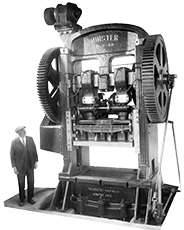

1927 baute die Minster Machine ihre erste Doppelständer Presse. Diese 40-41/2, 75 Tonnen schwere Presse wurde etwas mehr als zwei Monate nach Auftragseingang an Bowen Products in Detroit, Michigan, geliefert.

1928 erweiterte Minster seine Fähigkeiten und sein Produktangebot, indem er einen Auftrag für eine 50-8-60 300-Tonnen-Doppelkurbelwelle-Ständerpresse annahm. Viele Probleme in Bezug auf Design, Größe, Gewicht, Bearbeitung und Montage mussten überwunden werden, um die Presse zu bauen, die an die Tokheim Pump Company in Fort Wayne, Indiana, versandt wurde.

Minster hat die große Depression mit einem Jahrzehnt an Innovationen und einem soliden Engagement für Qualität überwunden. In den 1930er-Jahren war Minster das erste Pressenunternehmen, das eine separate Reibungskupplung und Bremse auf derselben Welle einsetzte, die weltweit erste Transferpresse baute, die erste Kastenkronen- und Pressenkonstruktion anbot und mit der Verwendung der patentierten luftbetriebenen Reibungskupplung – und Bremseinheit begann.

Ende des Jahrzehnts baute Minster Pressen für die Rüstungsindustrie, Flugzeugunternehmen und Werften, als die Bemühungen der Vereinigten Staaten, das „Arsenal für Demokratie“ zu werden, das Land in einen Industrieriesen verwandelten.

1937 perfektionierte Minster-Ingenieur Reuben Wissman die AFC-Kupplung, eine Kombination aus druckluftbetätigter Reibkupplung und Bremseinheit, die die Pressenindustrie revolutionierte. Die AFC-Kupplung wurde 1939 patentiert und wurde zum Standard für die branchenführenden automatischen Produktionspressen von Minster.

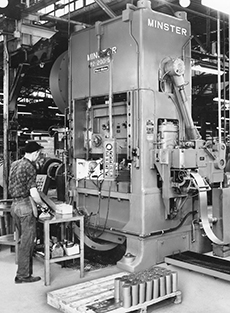

Minster führte 1948 seine Pressen der „P-Serie“ oder „Piece-Maker“ ein. Die erste P2 war eine Ständerpresse mit Doppelkurbelwelle und Minsters patentierter CFC-Kupplung, die speziell für die Anforderungen höherer Produktionsgeschwindigkeiten entwickelt wurde. Die Minster P2 Presse war eine der ersten Pressen der Welt, die ausschließlich für automatische Folgeverbundwerkzeuge mit hoher Produktion entwickelt wurde.

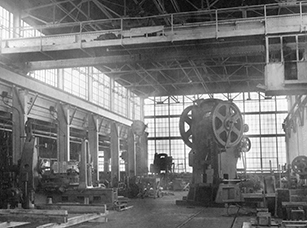

Minster erweiterte seine Anlagen in den 1950er Jahren mit dem Bau eines großen Montagebereichs und Bearbeitungszentren. Große Zuwächse im Jahr 1955 rundeten einen Wachstumssprint ab, der das Unternehmen in weniger als einem Jahrzehnt zu einer Verdoppelung seiner Größe führte.

Nidec Minster lieferte seine erste E2 „HeviStamper“-Presse im Dezember 1959 aus. Die E2 wurde als Hochleistungspresse für einige der anspruchsvolleren Folgeverbundwerkzeuganwendungen entwickelt, die einen schnellen Vorgelegeantrieb erforderten. Die E2 erwarb sich schnell einen Ruf für Qualität, Langlebigkeit und Wiederverkaufswert.

Minster entwirft die weltweit erste Presse für die Massenproduktion von Getränkedosen mit leicht zu öffnenden „Tear-Tops.“

1964 verfügte die Minster P2 Piece-Maker Presse über mehr als ein Jahrzehnt branchenführende Erfahrung in der Herstellung von Elektromotoren. 1964 startete Minster eine große Kampagne, in der die P2 als die schnellste und genaueste Presse zur Elektroblechfertigung auf dem Markt hervorgehoben wurde.

Die erste Pulsar-Presse wird für die Ultrahochgeschwindigkeitsproduktion von integrierten Leiterplatten und Steckverbinder gebaut. Die Pulsar-Presse war in der Lage, Geschwindigkeiten von bis zu 2.000 SPM zu erreichen.

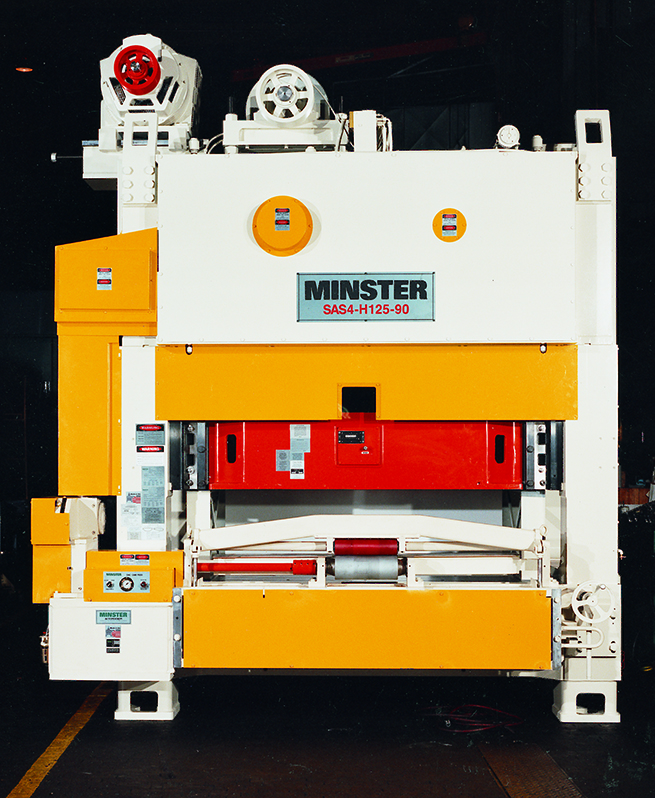

Die Minster Machine Company bringt die SAS4-H125-90 mit einer Kapazität von 60–125 Tonnen für die Herstellung von Getränkedosendeckel heraus.

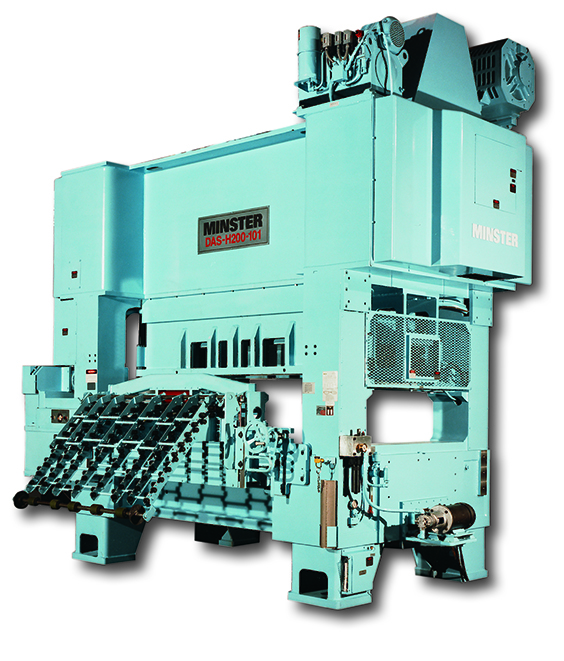

Die Minster Machine Company bringt ihre erste doppeltwirkende Aufreißdeckelpresse auf den Markt – die DAS-H200-101 mit einer Kapazität von 200 Tonnen – mit Geschwindigkeiten von bis zu 375 Hüben pro Minute.

Die Minster Machine Company feiert 100 Jahre Fertigungserfolg.

Im April 2012 wurde The Minster Machine Company von der Nidec Corporation mit Hauptsitz in Kyoto, Japan, übernommen. Die Akquisition eröffnete Nidec Minster und seinen Kunden eine Welt der globalen Ressourcen.

2015 übernahm die Nidec Minster Corporation das Presseunternehmen Arisa S.A. aus Logrono, Spanien. Die Übernahme erweiterte das Produktangebot für Kunden von Nidec Minster erheblich und erhöhte die stetig wachsende globale Präsenz des Unternehmens

Die Nidec Minster Corporation bringt ihre erste Hochleistungs-Servopresse, die FX2 Servo, mit einer Kapazität von 300 bis 600 Tonnen auf den Markt.

2017 kündigte die Nidec Minster Corporation die Übernahme des führenden Hochgeschwindigkeits-Innovators und Herstellers Vamco International, Inc. mit Hauptsitz in Pittsburgh, PA, an. Die Produkte von Vamco sind in die Hochgeschwindigkeits-Pressenlinie von Nidec Minster integriert und ermöglichen ein komplettes Fertigungssystem unter einem Markennamen.

2017 kündigte Nidec Minster die Gründung von Nidec Press & Automation an, um die bestehenden Pressroom-Marken von Minster, Arisa und Kyori über eine gemeinsame Plattform auf den Markt zu bringen, und kündigte gleichzeitig die Übernahme der nordamerikanischen Vertriebsorganisation Press Masters, LLC an.

Systeme and Steuerungen (SYS) wurde übernommen und offiziell in die Nidec Press & Automation Unternehmensgruppe aufgenommen. Nidec SYS bietet umfassende, hochwertige Fertigungslösungen aus einer Hand. Zu den Produkten gehören Hochgeschwindigkeits-Servovorschübe, Spindelpressen, zugehörige Automatisierung, integrierte Steuerungen mit modernster Produktionsmanagement- und Überwachungssoftware. Des Weiteren ist SYS auf die Überholung von Schnellläuferpressen spezialisiert.

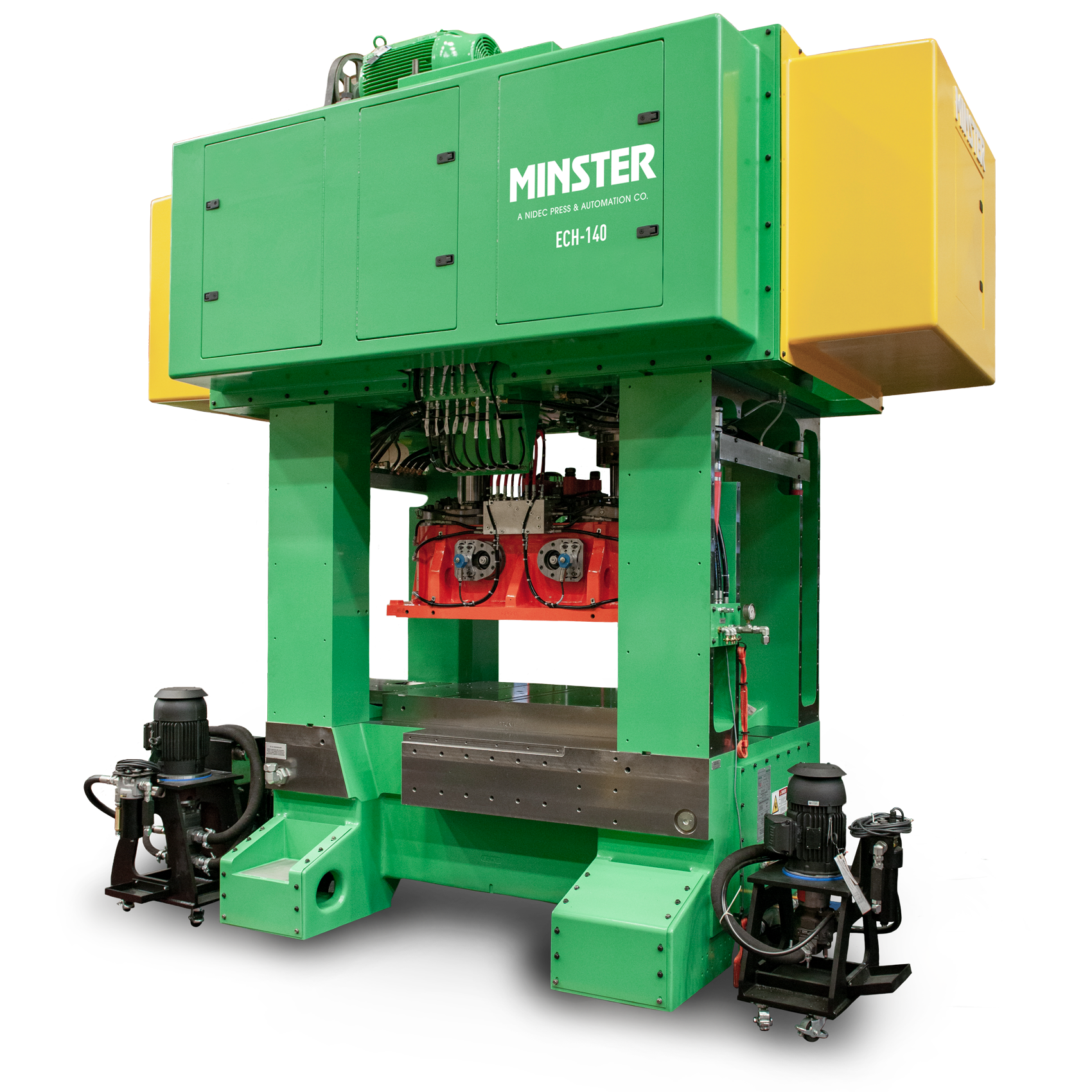

Nidec Press & Automation bringt die ECH-140 EOE Presse mit der höchsten Leistung der Branche auf den Markt. Der ECH-140 kann 5.100 SPM produzieren und die PPM um 70 % erhöhen.

In Zusammenarbeit mit Nidec Arisa bringt die Nidec Minster Corporation die GS2 auf den Markt, eine mit Exzenterrad-Doppelständer-Servopresse mit einer Kapazität von 355–900 Tonnen.

Im Jahr 2020 wurde CHS Automation, ein nordamerikanischer Hersteller von Coillinien mit Sitz in Michigan, übernommen, wodurch Nidec Press & Automation nun komplette Coil-to-Part-Pressraumsysteme für Kunden aus einer Hand anbieten kann – etwas, das ohne den Einsatz externer Dritter unerreicht ist.

Minster bahnt den Weg für eine 23.900 qm große Anlagenerweiterung am Hauptsitz der Nidec Minster Corporation in Minster, Ohio. Die Erweiterung umfasst erhebliche Aufrüstungen der Bearbeitungsanlagen, einschließlich zusätzlicher Arbeitsplätze, aktualisierter Technologie, Klimatisierung und zwei neuer Schwerlastkrane.

Nidec Press & Automation kündigt die Übernahme von Automatic Feed Company mit Sitz in Napoleon, Ohio, an. Automatic Feed wurde 1949 gegründet und ist ein führender Konstrukteur und Hersteller von Coilbearbeitungsmaschinen und -systemen, der für die Bereitstellung automatisierter Hochgeschwindigkeits-, Abläng- und Laser-Blanking-Linien für oberflächenkritische Anwendungen für Automobil-OEMs und Tier-1-Lieferanten bekannt ist.