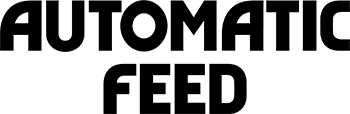

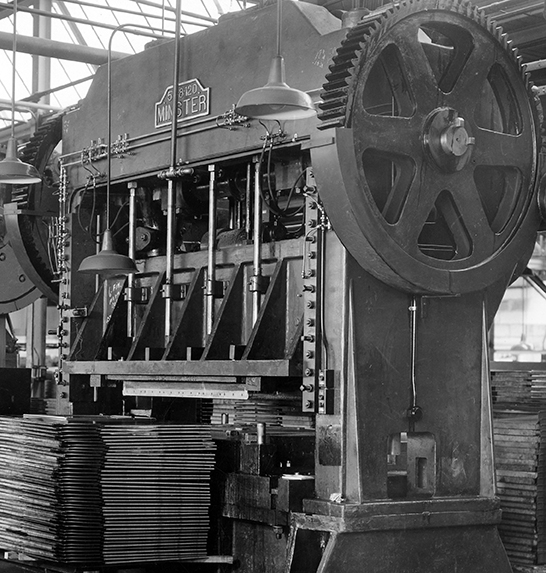

1934 kam die patentierte Exzenterpresse in Doppelständerbauweise zum ersten Mal zum Einsatz.

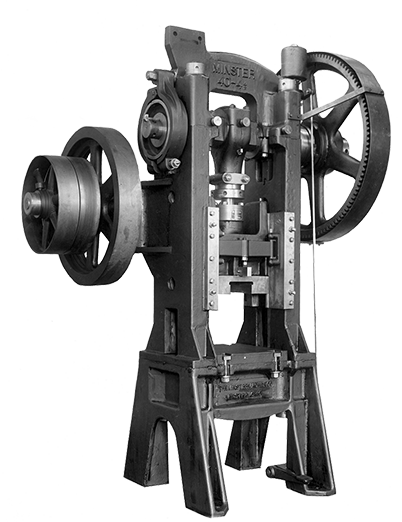

Erste Verwendung einer separaten Mehrscheiben-Luftreibkupplung und einer separaten Mehrscheiben-Luftreibbremse auf derselben Welle.

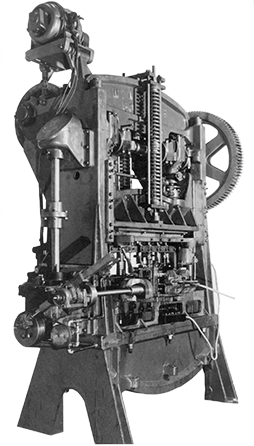

Die weltweit erste mechanische Transferpresse.

Erstes Pressenunternehmen, das eine vollständige Kronen- und Pressenkonstruktion in Kastenform anbietet.

Der Beginn patentierte pneumatisch betriebene Kupplungs-Bremskombinationen einzusetzen.

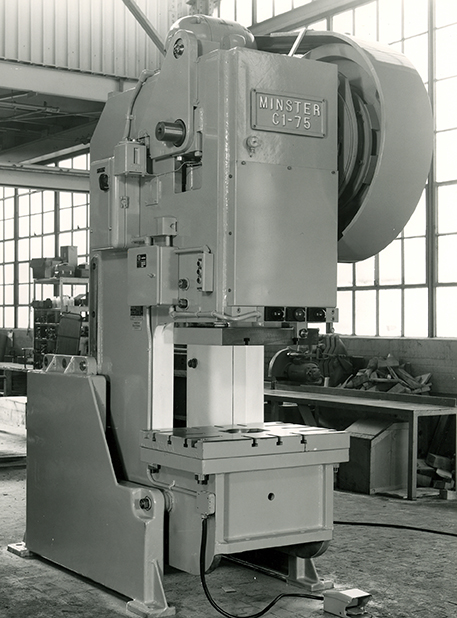

Erstes Pressenunternehmen, das C-Gestell-pressenrahmen und Stößeln in Kastenform anbietet.

Beginn des Einsatzes von zylinderförmigen Stößelverstellungen bei der Konstruktion von Pressen.

Erster Anbieter von Ölumlaufschmierung für Pressen.

Erstmaliger Einsatz einer patentierten Kombination aus Luftreibkupplung und Bremse (CFC), die auf der Kurbelwelle entweder im Schwungrad oder im Hauptgetriebe montiert ist und über ein kontrolliertes Drehmoment verfügt.

Einsatz des patentierten Minster Rotor-Drehendschalters.

Erstes Pressenunternehmen, das austauschbare bronzebeschichtete Verschleißflächen in einer Presse anbietet.

Die erste P2 Piece-Maker-Presse, die für automatische Folgeverbundwerkzeuganwendungen entwickelt wurde.

Erstmaliger Einsatz der integrierte Zahnrad-Kupplung.

Erste MS2-Presse mit Kupplung auf Zwischenwelle in der Nähe des Zwischenrads.

Erster Anbieter von motorisierten Neigungsvorrichtungen für sehr große C-Gestellpressen.

Die ersten Pressen der G1-Serie werden gebaut.

Erste E2-Presse gebaut. Erste Pressen in der Branche, die mit großen Folgeverbundwerkzeuge arbeiten und höhere pressgeschwindigkeiten bieten.

Erstes Presseunternehmen bietet eine spezielle Krone mit Front- und Rückwänden zum Einschließen von Elektro- und Luftsystemen an.

Erste Aufreißdeckelpresse gebaut.

Erste Napfpresse gebaut.

Erstes Presseunternehmen, das ein schnelles Werkzeugwechselsystem anbietet – The Die-Namic Process.

Erste F2-Presse (Fin-Maker) zum Stanzen von Wärmeübertragungsrippen.

Das Schmiersystem MonitorFlow ist patentiert.

Zunächst wird das Stanzzentrum gezeigt – das weltweit erste vollautomatische Stanzproduktionssystem.

Die erste Hummingbird-Presse ist für Geschwindigkeiten von bis zu 1.600 Hüben pro Minute ausgelegt – mehr als viermal schneller als die schnellste Presse der damaligen Zeit.

Entwickelte und patentierte eine Reihe von Ultra-Hochgeschwindigkeits-Nockenvorschüben zusammen mit einem Materialhandlingsystem, das eine Coil, einen Richtapparat und eine patentierte „S“-Schleife umfasste..

Entwickelte und patentierte Rotationsausgleichgewichte zur Nachrüstung mit P2-Pressen, um die maximale Laufgeschwindigkeit zu erhöhen.

Die Entwicklung der PM2-Elektroblechpresse hat begonnen. Dazu gehörten hydrostatische Gibs, für die Patente erteilt wurden.

Erste Piece-Maker II (PM2) mit Gegenläufigem Ausgleichsgewicht.

Erste SPS, die in Pressensteuerungen verwendet wird.

Die erste Reihe von Zahnstangenzuführungen wurde entwickelt und patentiert.

Erster servogesteuerter elektronischer Hochgeschwindigkeitsvorschub.

Erster elektronischer Servovorschub.

Erster TR2 (Pulsar) gebaut.

Erster Einsatz des Roboterhandlingsystems Minster/Orii für OBI-Pressen.

Erste kolbengetriebene Kupferpresse mit hydraulischer Flexdisc-Kupplung und riemengetriebenem Schwungrad.

Erste Haspel gebaut.

Erster Werkzeugwagen gebaut.

Vollautomatische Pressensteuerung mit der ersten Farb-Bedienoberfläche (CRT).

Entwickelt und patentierte ECH-125 Aufreißdeckelpresse mit Kolbenantrieb, Schnellhubstößel, mikro-verstellbarem Werkzeugtisch.

Entwicklung und Bau eines Granulatsystems für das Recycling von Gummireifen.

Die ersten hydraulischen Pressen von Minster/Tranemo mit Roboter-Flexarm.

Entwicklung und Patentierung einer dynamisch ausbalancierten Doppelwirkungs-deckel und Napfpresse.

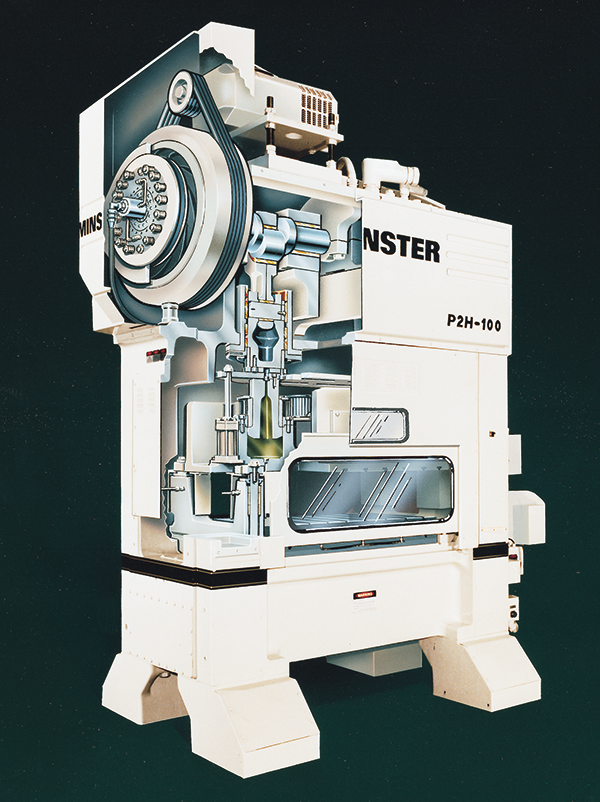

Die erste P2H-Presse mit patentiertem verstellbarem Hubmechanismus.

Entwickelte PM3-Pressenserie mit patentiertem Adjust-in-Motion-Stößel (AIM).

Einführung von Production Management Control, vollständige Integration von Pressen-, Werkzeug- und Coillinienfunktionen.

Entwickelte CRH Gegenkolbenpresse mit Untertrieb für die Herstellung von Getränkedosen aus laminiertem Folienmaterial.

Erstes Allen-Bradley PMC (Production Management Control) mit Graustufenbildschirm.

Entwickelte und patentierte Technologie für Schwingungsstärke, Presskraftüberwachung und Werkzeugprozesse.

Entwicklung der ersten stufenlosen Eintauchtiefenregelung.

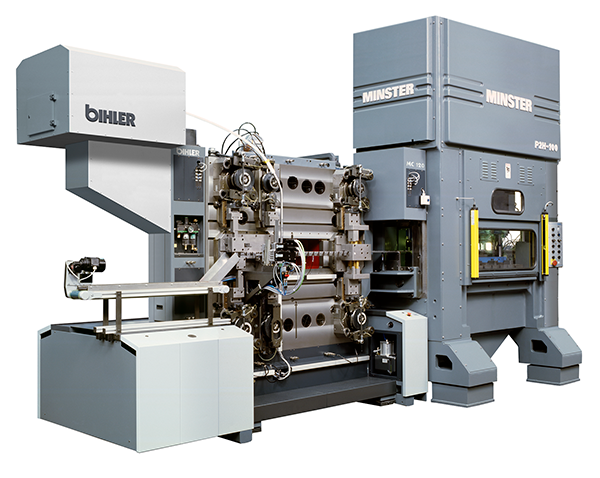

Erste TwinTec Umform-/Montagemaschine, die in Zusammenarbeit mit der Firma Otto Bihler entwickelt wurde.

Entwickelte PMConnect-Software zur Produktionsüberwachung und Systemberichterstattung.

Einführung der „neuen“ Hummingbird-Pressenserie, die für die Hochgeschwindigkeitsproduktion von Elektrobleche entwickelt wurde.

Weltweit erster Pressenhersteller mit stufenlos einstellbarer Hubfunktion.

Fernzugriff auf Steuerungen.

Entwickelte PM4-600 Presse – damals größte Presse für Elektroblechfertigung.

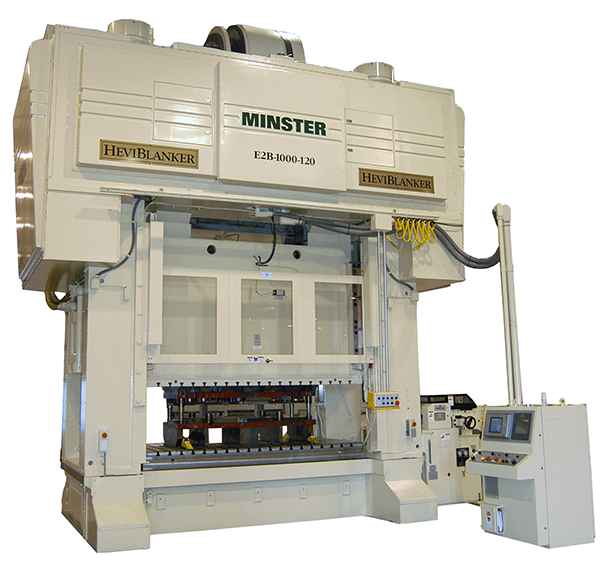

Entwickelte E2B-1000 (HeviBlanker) Presse für Hochgeschwindigkeits-Blanking von extrem hochfestem Material.

Entwickelte exzentrisch gelenkgetriebene E4H-Pressenlinie für große Tonnagen/große Betten. Die weltweit erste Vierpunktpresse mit Schnellhubfunktion.

Entwickeltes HB-60-Modell (Hummingbird).

E2H-1100 entwickelt.

Entwicklung des weltweit ersten „Dual Energy Drive Systems“ für mechanische Pressen.

Entwickelte EFAC-Kupplungsbremse, die erste spielfreie Druckluftkupplung, die für hohe Rückwärtsdrehmomentlasten entwickelt wurde und zwei Sätze Flexscheiben verwendet.

Servoschnellläufer Nutenstanze entwickelt.

Erste PMC-basierte Servopressensteuerung.

Die DAC-H165 Napfpresse kommt auf den Markt und verbessert die Produktivität für Kunden in der Containerindustrie erheblich.

Fieldhawk wird Standard in der Pressensteuerung.

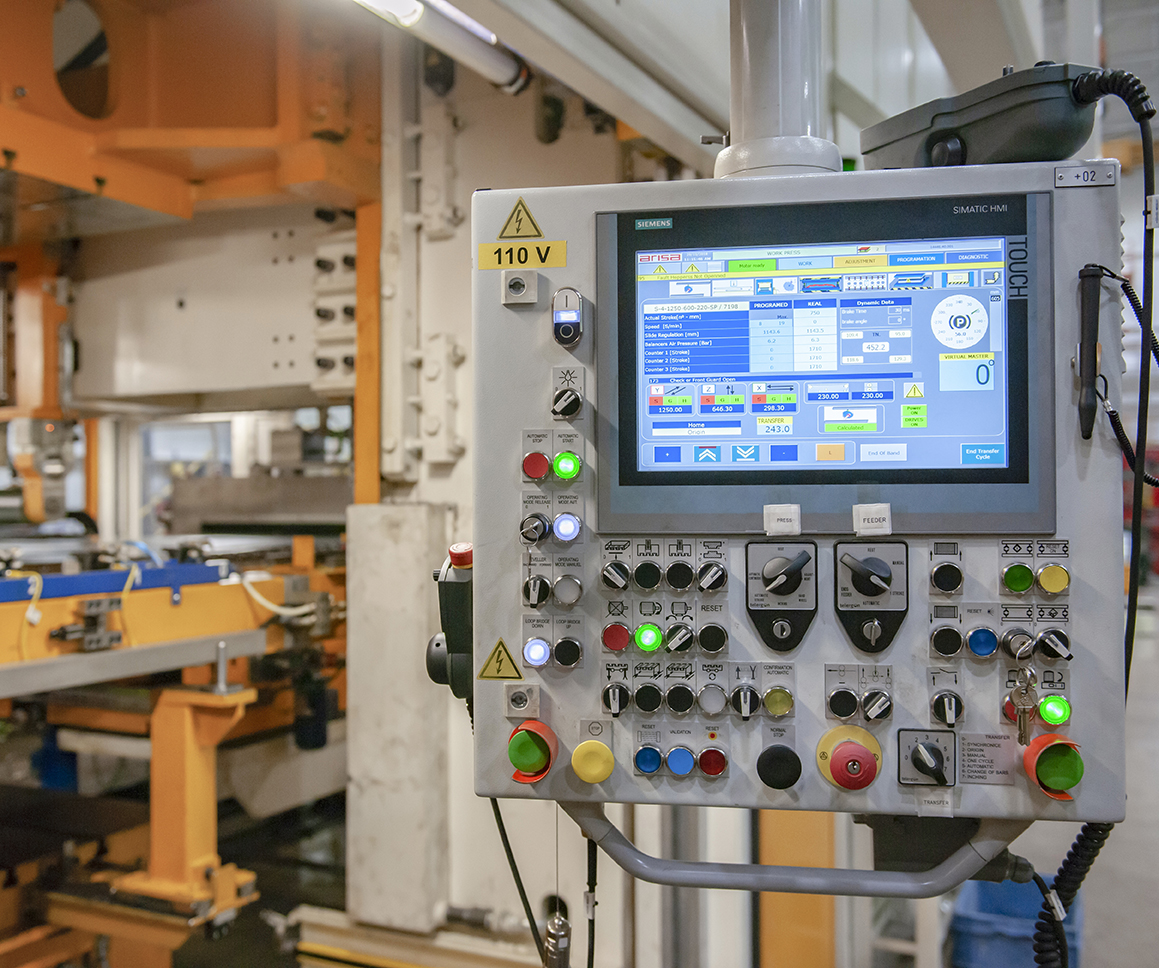

Ersteinsatz von Mitsubishi PMC und Siemens PMC.

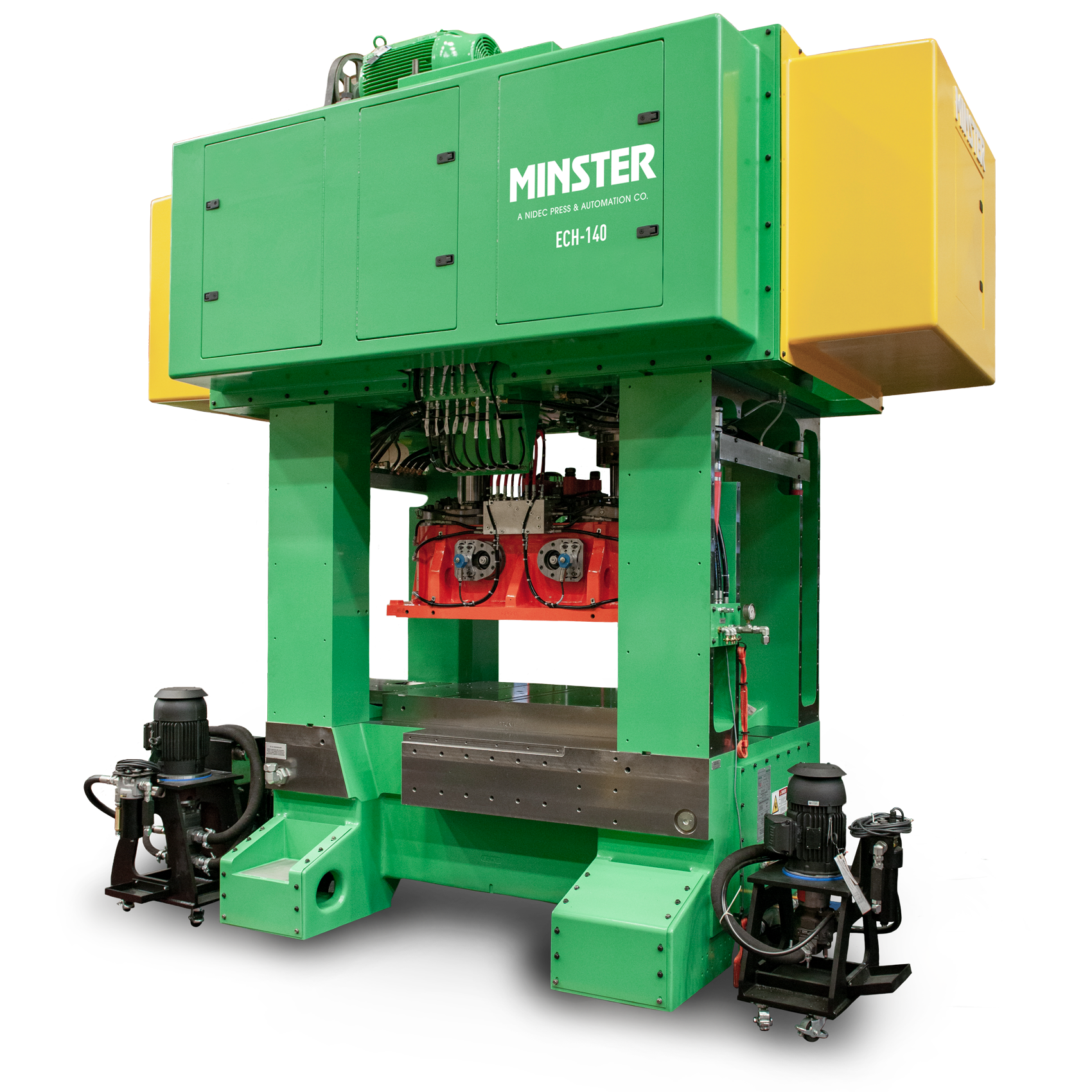

Die Presse ECH-140 wird eingeführt, wodurch die Produktivität deutlich gesteigert wird. Diese Presse ist die erste auf dem Containermarkt, die Adjust-in-Motion-Funktionen (AIM) anbietet.

Die Servopressensteuerung ist mit der Marke GPC (Global Production Control) gekennzeichnet.

Entwicklung der APMACS Beckhoff IPC-basierten Steuerung.