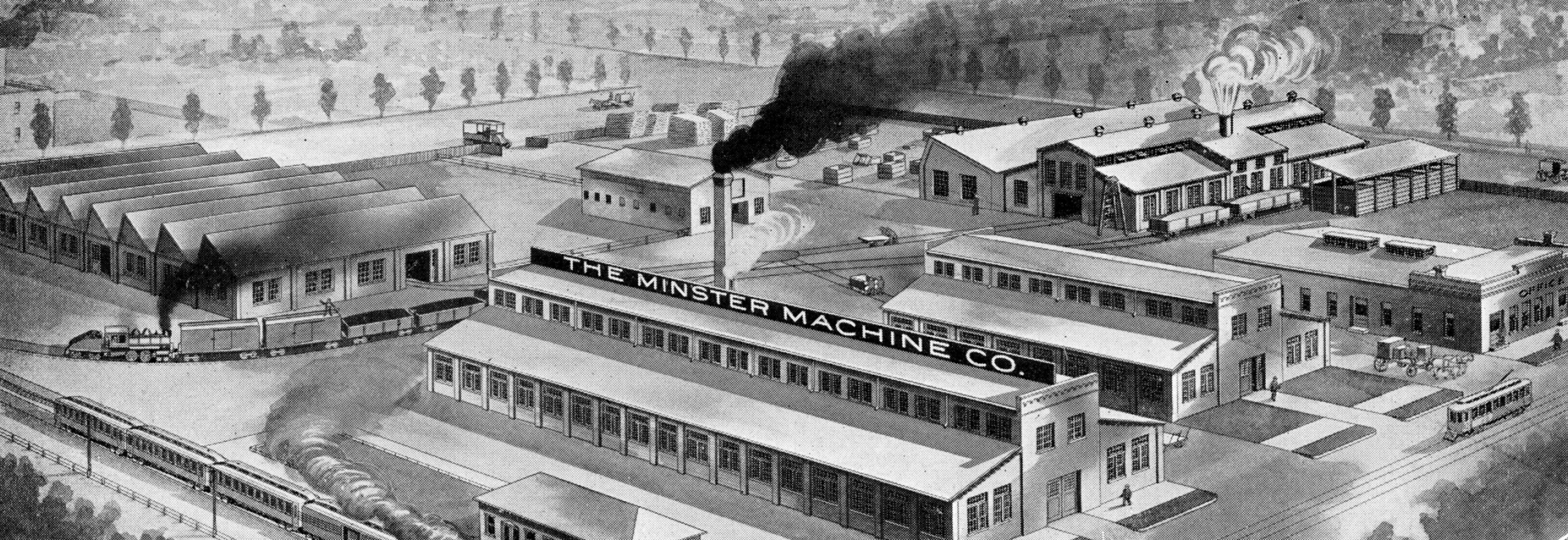

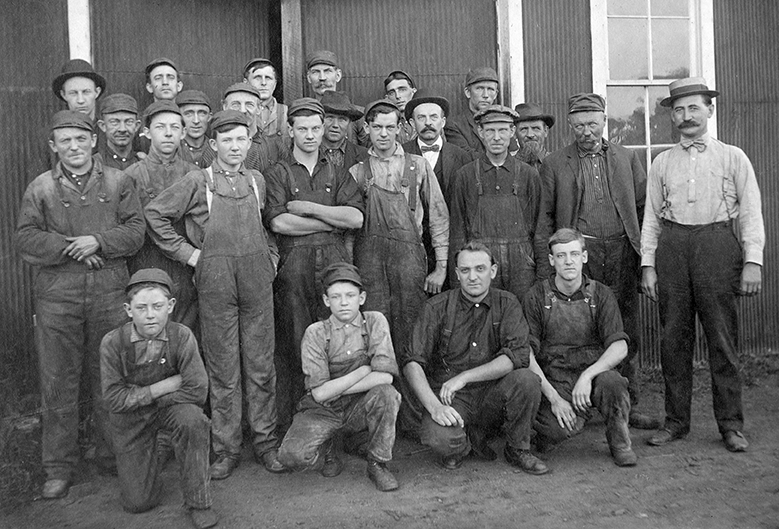

Anton Herkenhoff y Joseph Dues iniciaron su andadura empresarial en mayo de 1896. Los dos hombres abrieron Dues y Herkenhoff Machine Works, pero en noviembre de ese mismo año, Dues había vendido su participación en la asociación y Anton cambió el nombre del negocio a “The Minster Machine Company.”

El auge del petróleo en el oeste de Ohio a finales de siglo proporcionó a la empresa gran parte de sus primeros negocios, incluido uno de sus primeros productos: Fields Pumping Power. El mecanismo permitió perforar hasta 30 pozos de petróleo al mismo tiempo.

En 1901, se constituyó oficialmente la empresa Minster Machine. Frank Herkenhoff fue el principal inversor de esta nueva empresa. Los primeros cargos fueron: Charles Herkenhoff, como presidente; Colston Dine, como vicepresidente; John Eiting, era el Secretario-Tesorero; y Anton Herkenhoff, el Director General.

Muchos de los pozos de aceite poco profundos que se estaban construyendo en la zona tuvieron problemas con los embragues ya que estaban defectuosos. Conforme éstos se llevaban a Minster Machine para su reparación, Anton Herkenhoff decidió estudiar porqué fallaban los embragues. Posteriormente, Anton inventó un embrague de fricción mejorado, que posteriormente se patentó en 1905.

Durante la siguiente década, la empresa se especializó en embragues grandes y pequeños para motores de gasolina, junto con una variedad de poleas y equipos de transmisión de potencia relacionados.

En 1912, Minster fabricaba los sistemas de embrague y polea Herken y Herken Junior. Estos embragues fueron utilizados principalmente por la industria de motores de gasolina y accionaban los ejes de línea que impulsaban a muchos de los fabricantes de la época.

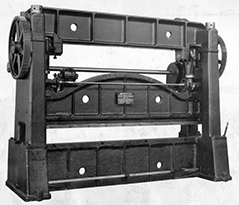

En 1916, Minster entró en la industria de la máquina herramienta con la introducción de su “Prensa de taladrado de alta resistencia.” Estas robustas máquinas se fabricaron en una variedad de tamaños y se utilizaron para aplicaciones de perforación pesadas.

En la década de 1920, Minster vendió su línea de prensas perforadoras y entró en la industria de la chapa con la producción de una prensa de frenos. Pero el emprendimiento fue de corta duración, ya que la dirección vio un ajuste mucho mejor con la avanzada tecnología de embrague de Minster en el negocio de prensas de estampado mecánicas.

La primera prensa mecánica Minster se fabricó en 1926. La prensa OBI (Open Back Inclinable) de 45 toneladas formó parte de una serie introductoria de prensas OBI de varios tamaños. La primera prensa, una No. 5, contaba con la tecnología de embrague patentada de Minster.

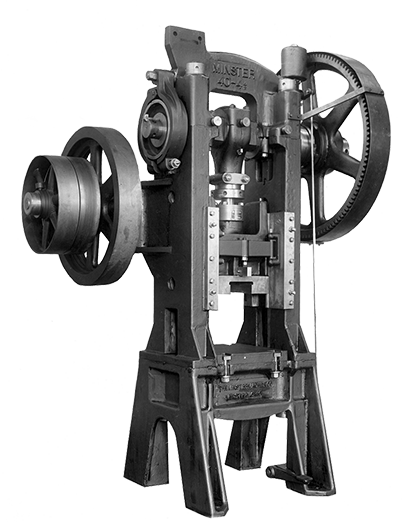

En 1927, The Minster Machine Company construyó su primera prensa de lado recto. Esta prensa de 40-41/2 y 75 toneladas se entregó a Bowen Products en Detroit, Michigan, poco más de dos meses después de recibir el pedido.

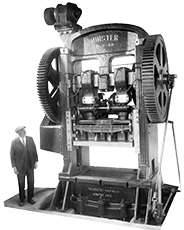

En 1928, Minster amplió sus capacidades y su oferta de productos aceptando un pedido de una prensa lateral recta de doble manivela de 50-8-60 300 toneladas. Se tuvieron que superar muchos problemas de diseño, tamaño, peso, mecanizado y montaje para construir la prensa, que se envió a la Tokheim Pump Company de Fort Wayne, Indiana.

Minster superó la Gran Depresión con una década de innovaciones y un sólido compromiso apostando por la calidad. En la década de 1930, Minster fue la primera empresa de prensas en utilizar un embrague de fricción y un freno independientes en el mismo eje; construyó la primera prensa transfer del mundo; ofreció la primera construcción de cajas de capitel y prensas; y comenzó a utilizar la unidad de freno y embrague de fricción accionado por aire patentada.

A finales de la década, Minster estaba construyendo prensas para arsenales, compañías aéreas y astilleros. En aquella época, Estados Unidos quería convertirse en el gigante de la democracia. Supuso que el país se convirtiese en una potencia industrial mundial.

En 1937, Reuben Wissman, ingeniero en Minster, logró perfeccionar el embrague AFC realizando una combinación de embrague de fricción accionado por aire y con el de unidad de freno logrando revolucionar la industria de la prensa. El embrague AFC se patentó en 1939 y se convirtió en un estándar para las prensas de producción automáticas líderes en la industria de Minster.

Minster presentó sus prensas “Serie P” o “Piece-Maker” en 1948. La primera P2 fue una prensa lateral recta de doble cigüeñal con embrague CFC patentado de Minster, que se desarrolló específicamente para las demandas de velocidades de producción más altas. La prensa Minster P2 fue una de las primeras prensas del mundo diseñada exclusivamente para matrices progresivas automáticas de alta producción.

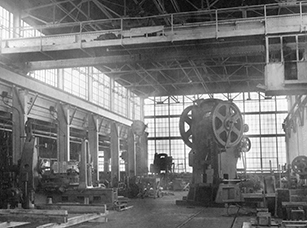

Minster amplió sus instalaciones en la década de 1950 con la construcción de una gran zona de montaje y zonas de mecanizado. Las grandes incorporaciones en 1955 completaron un impulso de crecimiento que duplicó la huella de la empresa en menos de una década.

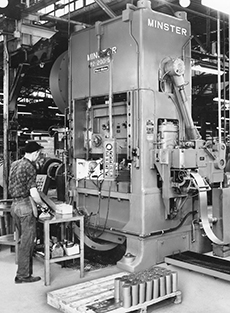

Nidec Minster trasladó su primera prensa E2 “HeviStamper” en diciembre de 1959. La E2 se diseñó para ser una prensa de fabricación pesada construida para algunas de las aplicaciones de troqueles progresivos más exigentes que requieren un accionamiento por engranaje de alta velocidad. El E2 desarrolló rápidamente una reputación de calidad, durabilidad y valor de reventa.

Minster diseña la primera prensa del mundo diseñada para producir en masa latas abrefácil.

En 1964, la prensa Minster P2 Piece-Maker contaba con más de una década de experiencia líder en la industria en la producción de laminados para motores eléctricos. En 1964, Minster lanzó una importante campaña promocionando la P2 como la prensa de laminado más rápida y precisa disponible.

La prensa First Pulsar se construye para proporcionar una producción de alta velocidad de circuitos integrados y terminales eléctricos. La prensa Pulsar era capaz de alcanzar velocidades de hasta 2000 GPM.

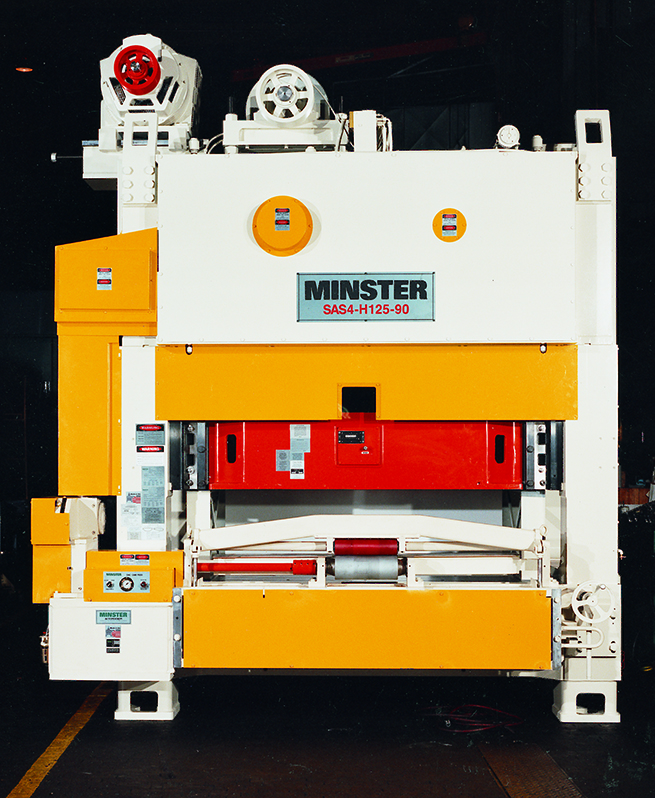

Minster Machine Company lanza el SAS4-H125-90, con capacidad de 60-125 toneladas, con una sola carcasa de acción para la producción de tapas de latas de bebidas.

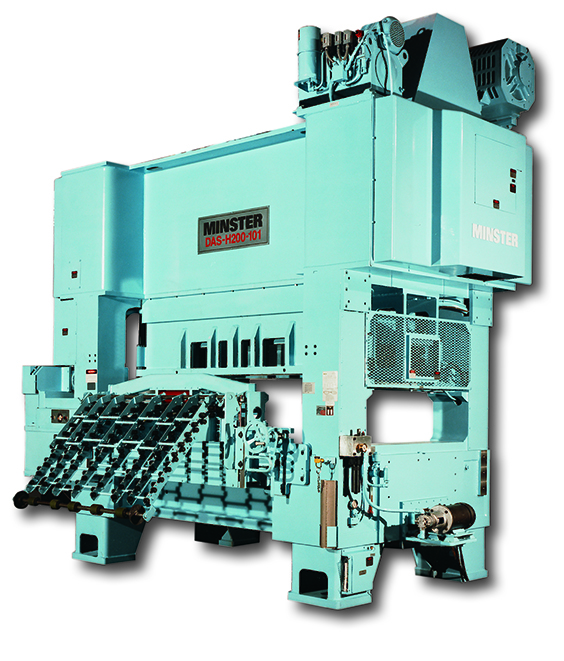

Minster Machine Company lanza su primera prensa de carcasa de doble acción, la DAS-H200-101, con una capacidad de 200 toneladas y velocidades de hasta 375 golpes por minuto.

Minster Machine Company celebra 100 años de éxito en la fabricación.

En abril de 2012, The Minster Machine Company fue adquirida por Nidec Corporation, con sede en Kyoto, Japón. La adquisición abrió un mundo de recursos globales para Nidec Minster y sus clientes.

En 2015, Nidec Minster Corporation adquirió la empresa de fabricación de prensas, Arisa S.A. de Logroño, España. La adquisición amplió considerablemente la oferta de productos para los clientes de Nidec Minster y aumentó la presencia global de la empresa, que sigue, actualmente, creciendo.

Nidec Minster Corporation lanza su primera servoprensa de alto rendimiento, la FX2 Servo, con una capacidad de 300-600 toneladas.

En 2017, Nidec Minster Corporation anunció la adquisición de Vamco International Inc., fabricante e innovador líder en alimentación de alta velocidad, con sede en Pittsburgh, PA. Integrados con la línea de prensado de alta velocidad de Nidec Minster, los productos Vamco permiten un sistema de fabricación completo bajo una sola marca.

En 2017, Nidec Minster anunció la formación de Nidec Press & Automation, un paraguas global para reunir las marcas de prensas existentes de Minster, Arisa y Kyori a través de una plataforma común al mercado, a la vez que anunció la compra de la organización de ventas con sede en Norteamérica Press Masters, LLC.

Se adquirió Systeme and Steuerungen (SYS) y se unió oficialmente al grupo de empresas Nidec Press & Automation. Nidec SYS ofrece soluciones integrales de fabricación llave en mano de alta calidad. Entre sus productos se incluyen alimentadores servo de alta velocidad, prensas de husillo, automatización relacionada, controles integrados con el más moderno software de gestión y supervisión de la producción junto con el reacondicionamiento especializado de prensas de alta velocidad.

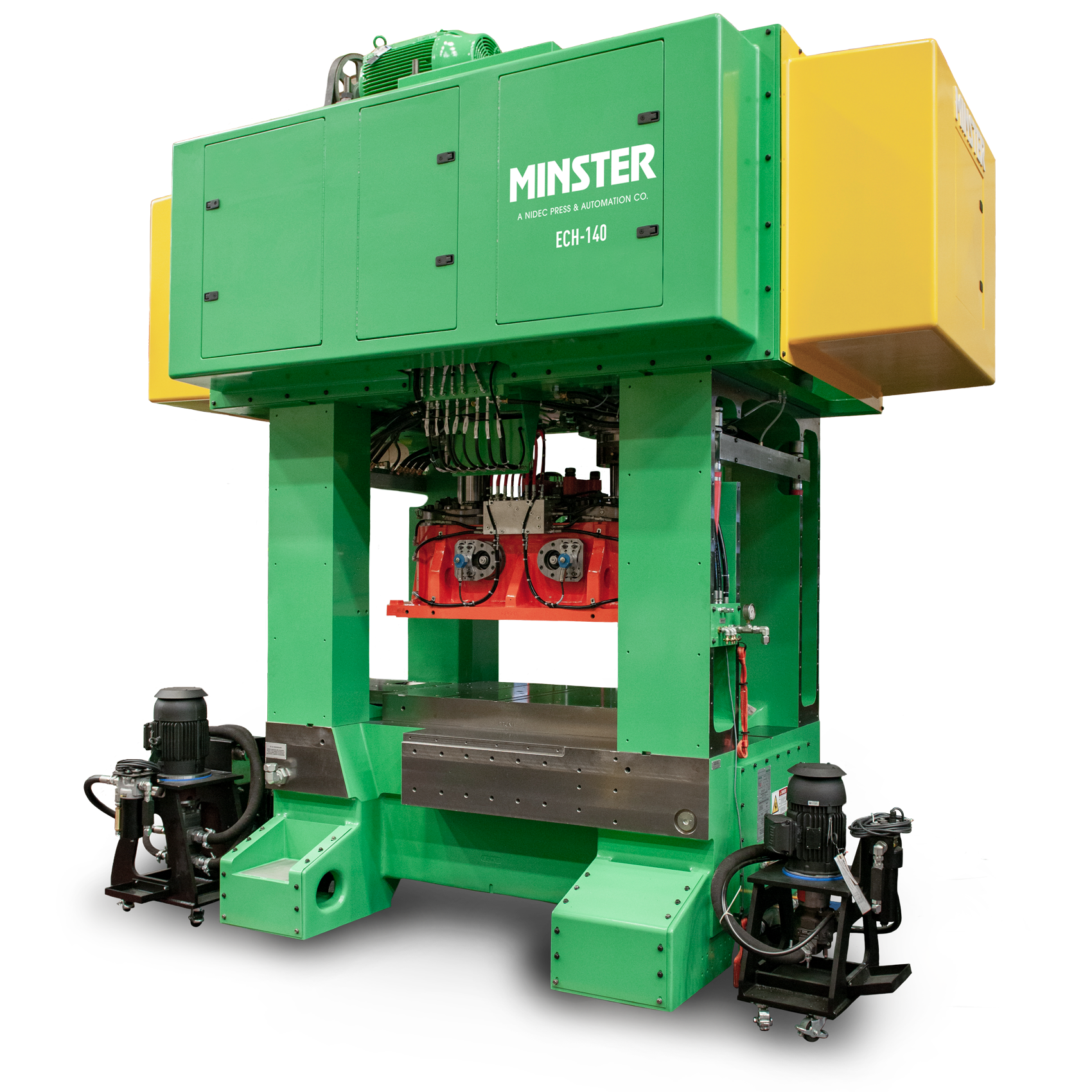

Nidec Press & Automation lanza la prensa de conversión final ECH-140 con el mayor rendimiento de la industria en ese momento. El ECH-140 puede producir 5100 GPM y aumentar los PPM en un 70 %.

En desarrollo conjunto con Nidec Arisa, Nidec Minster Corporation lanza la GS2, una servoprensa de engranajes excéntricos de lado recto con una capacidad de 355-900 toneladas.

En 2020, se adquirió CHS Automation, un fabricante norteamericano de líneas alimentación de bobinas con sede en Michigan, lo que permitió a Nidec Press & Automation ofrecer sistemas completos de prensas y líneas de alimentación para clientes de un solo fabricante, algo inigualable sin el uso de terceros externos.

Minster inaugura una ampliación de instalaciones de 23,900 pies cuadrados en la sede central de Nidec Minster Corporation en Minster, Ohio. La expansión incluye actualizaciones significativas a las instalaciones de mecanizado, incluidos muelles adicionales, tecnología actualizada, control climático y dos nuevas grúas de servicio pesado.

Nidec Press & Automation anuncia la adquisición de Automatic Feed Company ubicada en Napoleon, Ohio. Fundada en 1949, Automatic Feed es un diseñador y fabricante líder de maquinaria y sistemas de procesamiento de bobinas, reconocido por proporcionar a OEM de automoción y proveedores de nivel 1, líneas de corte automatizado, corte a medida y corte por láser de alta velocidad para aplicaciones críticas de superficie.